1, Hydroxylwaarde: 1 gram polymeerpolyol bevatte een hoeveelheid hydroxyl (-OH) equivalent aan het aantal milligram KOH, de eenheid mgKOH/g.

2, Equivalent: het gemiddelde molecuulgewicht van een functionele groep.

3, Isocyanaatgehalte: het isocyanaatgehalte in het molecuul

4, Isocyanaatindex: geeft de mate van overmaat aan isocyanaat aan in de polyurethaanformule, meestal weergegeven door de letter R.

5. Ketenverlenger: Het verwijst naar alcoholen en aminen met laag molecuulgewicht die ruimtelijke netwerkverknopingen van moleculaire ketens kunnen verlengen, uitbreiden of vormen.

6. Hard segment: het ketensegment dat wordt gevormd door de reactie van isocyanaat, ketenverlenger en crosslinker op de hoofdketen van polyurethaanmoleculen, en deze groepen hebben een grotere cohesie-energie, een groter ruimtevolume en een grotere stijfheid.

7, Zacht segment: koolstof-koolstof hoofdketenpolymeerpolyol, flexibiliteit is goed, in de polyurethaanhoofdketen voor het flexibele ketensegment.

8, Eénstapsmethode: verwijst naar het oligomeerpolyol, diisocyanaat, ketenverlenger en katalysator die tegelijkertijd worden gemengd na directe injectie in de mal, bij een bepaalde temperatuur uithardingsvormmethode.

9, Prepolymeermethode: Eerste prepolymerisatiereactie van oligomeerpolyol en diisocyanaat, om eind-NCO-gebaseerd polyurethaanprepolymeer te genereren, gieten en vervolgens prepolymeerreactie met ketenverlenger, bereiding van polyurethaanelastomeermethode, genaamd prepolymeermethode.

10, Semi-prepolymeermethode: het verschil tussen de semi-prepolymeermethode en de prepolymeermethode is dat een deel van de polyesterpolyol of polyetherpolyol aan het prepolymeer wordt toegevoegd in de vorm van een mengsel met ketenverlenger, katalysator, enz.

11, Reactie-spuitgieten: ook bekend als Reaction Injection Molding RIM (Reaction Injection Moulding), het wordt gemeten door oligomeren met een laag molecuulgewicht in vloeibare vorm, onmiddellijk gemengd en tegelijkertijd in de mal geïnjecteerd, en de snelle reactie in de vormholte neemt het molecuulgewicht van het materiaal snel toe. Een proces om met extreem hoge snelheden geheel nieuwe polymeren met nieuwe karakteristieke groepsstructuren te genereren.

12, Schuimindex: dat wil zeggen het aantal delen water dat in 100 delen polyether wordt gebruikt, wordt gedefinieerd als schuimindex (IF).

13, Schuimreactie: verwijst in het algemeen naar de reactie van water en isocyanaat om gesubstitueerd ureum te produceren en CO2 vrij te geven.

14, Gelreactie: verwijst in het algemeen naar de vorming van een carbamaatreactie.

15, Geltijd: onder bepaalde omstandigheden had het vloeibare materiaal tijd nodig om gel te vormen.

16, Melkachtige tijd: aan het einde van zone I verschijnt een melkachtig fenomeen in het polyurethaanmengsel in de vloeibare fase. Deze tijd wordt crèmetijd genoemd bij het genereren van polyurethaanschuim.

17, Ketenuitbreidingscoëfficiënt: verwijst naar de verhouding van de hoeveelheid amino- en hydroxylgroepen (eenheid: mo1) in de componenten van de ketenverlenger (inclusief de gemengde ketenverlenger) tot de hoeveelheid NCO in het prepolymeer, dat wil zeggen het molgetal (equivalent getal) verhouding van de actieve waterstofgroep tot NCO.

18, Polyether met lage onverzadiging: voornamelijk voor PTMG-ontwikkeling, PPG-prijs, onverzadiging teruggebracht tot 0,05 mol / kg, dicht bij de prestaties van PTMG, met behulp van DMC-katalysator, de belangrijkste variëteit van producten uit de Bayer Acclaim-serie.

19, Oplosmiddel van ammoniakesterkwaliteit: bij de productie van polyurethaanoplosmiddel moet rekening worden gehouden met de oploskracht en de vervluchtigingssnelheid, maar de productie van polyurethaan dat in het oplosmiddel wordt gebruikt, moet zich richten op het rekening houden met de zware NC0 in polyurethaan. Oplosmiddelen zoals alcoholen en etheralcoholen die reageren met NCO-groepen kunnen niet worden geselecteerd. Het oplosmiddel mag geen onzuiverheden zoals water en alcohol bevatten, en mag ook geen alkalische stoffen bevatten, waardoor het polyurethaan zal verslechteren.

Het esteroplosmiddel mag geen water bevatten en mag geen vrije zuren en alcoholen bevatten, die zullen reageren met NCO-groepen. Het esteroplosmiddel dat in polyurethaan wordt gebruikt, moet een "ammoniakester-oplosmiddel" zijn met een hoge zuiverheid. Dat wil zeggen dat het oplosmiddel reageert met een overmaat isocyanaat, en vervolgens wordt de hoeveelheid niet-gereageerd isocyanaat bepaald met dibutylamine om te testen of het geschikt is voor gebruik. Het principe is dat de consumptie van isocyanaat niet van toepassing is, omdat het aantoont dat het water in de ester, alcohol, zuur drie de totale waarde van isocyanaat zal verbruiken. Als het aantal gram oplosmiddel dat nodig is om de leqNCO-groep te consumeren wordt uitgedrukt, wordt de waarde is goede stabiliteit.

Een isocyanaatequivalent van minder dan 2500 wordt niet gebruikt als polyurethaanoplosmiddel.

De polariteit van het oplosmiddel heeft een grote invloed op de reactie van harsvorming. Hoe groter de polariteit, hoe langzamer de reactie, zoals een verschil tussen tolueen en methylethylketon van 24 keer, deze polariteit van het oplosmiddelmolecuul is groot, kan een waterstofbinding vormen met de alcoholhydroxylgroep en de reactie vertragen.

Polychloorester-oplosmiddel is beter om aromatisch oplosmiddel te kiezen, hun reactiesnelheid is sneller dan ester, keton, zoals xyleen. Het gebruik van ester- en ketonoplosmiddelen kan de levensduur van het dubbelvertakte polyurethaan tijdens de constructie verlengen. Bij de productie van coatings is de keuze van het eerder genoemde "oplosmiddel van ammoniakkwaliteit" gunstig voor de opgeslagen stabilisatoren.

Esteroplosmiddelen hebben een sterke oplosbaarheid, een matige vervluchtigingssnelheid, een lage toxiciteit en worden meer gebruikt, cyclohexanon wordt ook meer gebruikt, koolwaterstofoplosmiddelen hebben een laag oplosbaarheidsvermogen in vaste stoffen, worden minder alleen gebruikt en worden vaker met andere oplosmiddelen gebruikt.

20, Fysisch blaasmiddel: fysiek blaasmiddel is dat de schuimporiën worden gevormd door de verandering van de fysieke vorm van een stof, dat wil zeggen door de uitzetting van gecomprimeerd gas, de vervluchtiging van vloeistof of het oplossen van vaste stoffen.

21, Chemische blaasmiddelen: chemische blaasmiddelen zijn stoffen die gassen zoals kooldioxide en stikstof kunnen vrijgeven na ontleding door verwarming, en fijne poriën vormen in de polymeersamenstelling van de verbinding.

22, Fysische verknoping: er zijn enkele harde ketens in de zachte polymeerketen en de harde keten heeft dezelfde fysieke eigenschappen als het gevulkaniseerde rubber na chemische verknoping bij de temperatuur onder het verwekingspunt of smeltpunt.

23, Chemische verknoping: verwijst naar het proces van het verbinden van grote moleculaire ketens door middel van chemische bindingen onder invloed van licht, warmte, hoogenergetische straling, mechanische kracht, ultrageluid en verknopingsmiddelen om een netwerk of vormstructuurpolymeer te vormen.

24, Schuimindex: het aantal delen water dat overeenkomt met 100 delen polyether wordt gedefinieerd als schuimindex (IF).

25. Welke soorten isocyanaten worden qua structuur vaak gebruikt?

A: Alifatisch: HDI, alicyclisch: IPDI,HTDI,HMDI, Aromatisch: TDI,MDI,PAPI,PPDI,NDI.

26. Welke soorten isocyanaten worden gewoonlijk gebruikt? Schrijf de structuurformule

A: Tolueendiisocyanaat (TDI), difenylmethaan-4,4'-diisocyanaat (MDI), polyfenylmethaanpolyisocyanaat (PAPI), vloeibaar gemaakt MDI, hexamethyleendiisocyanaat (HDI).

27. Betekenis van TDI-100 en TDI-80?

A: TDI-100 is samengesteld uit tolueendiisocyanaat met 2,4-structuur; TDI-80 verwijst naar een mengsel bestaande uit 80% tolueendiisocyanaat met een 2,4-structuur en 20% met een 2,6-structuur.

28. Wat zijn de kenmerken van TDI en MDI bij de synthese van polyurethaanmaterialen?

A: Reactiviteit voor 2,4-TDI en 2,6-TDI. De reactiviteit van 2,4-TDI is meerdere malen hoger dan die van 2,6-TDI, omdat de NCO op 4-positie in 2,4-TDI ver verwijderd is van de NCO- en methylgroep op 2-positie, en er is bijna geen sterische resistentie, terwijl de NCO van 2,6-TDI wordt beïnvloed door het sterische effect van de ortho-methylgroep.

De twee NCO-groepen van MDI liggen ver uit elkaar en er zijn geen substituenten in de buurt, dus de activiteit van de twee NCO is relatief groot. Zelfs als één NCO aan de reactie deelneemt, neemt de activiteit van de resterende NCO af, en is de activiteit over het algemeen nog steeds relatief groot. Daarom is de reactiviteit van MDI-polyurethaanprepolymeer groter dan die van TDI-prepolymeer.

29.HDI, IPDI, MDI, TDI, NDI welke van de vergelingsweerstand is beter?

A: HDI (behoort tot het onveranderlijke gele alifatische diisocyanaat), IPDI (gemaakt van polyurethaanhars met goede optische stabiliteit en chemische weerstand, over het algemeen gebruikt voor de vervaardiging van hoogwaardige niet-verkleurende polyurethaanhars).

30. Doel van MDI-modificatie en gebruikelijke modificatiemethoden

A: Vloeibaar gemaakt MDI: Gemodificeerd doel: vloeibaar gemaakt zuiver MDI is een vloeibaar gemaakt gemodificeerd MDI, dat enkele defecten van zuivere MDI overwint (vast bij kamertemperatuur, smelten bij gebruik, meerdere verhitting beïnvloedt de prestaties) en vormt ook de basis voor een breed scala van wijzigingen voor de verbetering en verbetering van de prestaties van op MDI gebaseerde polyurethaanmaterialen.

Methoden:

① Met urethaan gemodificeerd vloeibaar gemaakt MDI.

② carbodiimide en uretonimine gemodificeerde, vloeibaar gemaakte MDI.

31. Welke soorten polymeerpolyolen worden vaak gebruikt?

A: Polyesterpolyol, polyetherpolyol

32. Hoeveel industriële productiemethoden zijn er voor polyesterpolyolen?

A: Vacuümsmeltmethode B, draaggassmeltmethode C, azeotrope destillatiemethode

33. Wat zijn de speciale structuren op de moleculaire ruggengraat van polyester- en polyetherpolyolen?

A: Polyesterpolyol: een macromoleculaire alcoholverbinding die een estergroep op de moleculaire hoofdketen en een hydroxylgroep (-OH) op de eindgroep bevat. Polyetherpolyolen: polymeren of oligomeren die etherbindingen (-O-) en eindbanden (-Oh) of aminegroepen (-NH2) bevatten in de hoofdketenstructuur van het molecuul.

34. Wat zijn de soorten polyetherpolyolen volgens hun kenmerken?

A: Zeer actieve polyetherpolyolen, geënte polyetherpolyolen, vlamvertragende polyetherpolyolen, heterocyclisch gemodificeerde polyetherpolyolen, polytetrahydrofuranpolyolen.

35. Hoeveel soorten gewone polyethers zijn er volgens het uitgangsmiddel?

A: Polyoxidepropyleenglycol, polyoxidepropyleentriol, polyetherpolyol met harde bellen, polyetherpolyol met lage onverzadiging.

36. Wat is het verschil tussen hydroxy-getermineerde polyethers en amine-getermineerde polyethers?

Polyethers met amino-eindgroepen zijn polyoxide-allylethers waarin het hydroxyluiteinde is vervangen door een aminegroep.

37. Welke soorten polyurethaankatalysatoren worden gewoonlijk gebruikt? Welke veelgebruikte rassen zijn inbegrepen?

A: Tertiaire aminekatalysatoren, veelgebruikte varianten zijn: triethyleendiamine, dimethylethanolamine, n-methylmorfoline, N, n-dimethylcyclohexamine

Metallische alkylverbindingen, veelgebruikte varianten zijn: organotinkatalysatoren, kunnen worden onderverdeeld in stanno-octoaat, stanno-oleaat en dibutyltindilauraat.

38. Wat zijn de meest gebruikte polyurethaanketenverlengers of crosslinkers?

A: Polyolen (1,4-butaandiol), alicyclische alcoholen, aromatische alcoholen, diaminen, alcoholaminen (ethanolamine, diethanolamine)

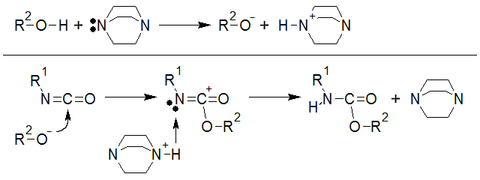

39. Reactiemechanisme van isocyanaten

A: De reactie van isocyanaten met actieve waterstofverbindingen wordt veroorzaakt doordat het nucleofiele centrum van het actieve waterstofverbindingsmolecuul het op NCO gebaseerde koolstofatoom aanvalt. Het reactiemechanisme is als volgt:

40. Hoe beïnvloedt de structuur van isocyanaat de reactiviteit van NCO-groepen?

A: De elektronegativiteit van de AR-groep: als de R-groep een elektronenabsorberende groep is, is de elektronenwolkdichtheid van het C-atoom in de -NCO-groep lager en is deze kwetsbaarder voor de aanval van nucleofielen, dat wil zeggen: het is gemakkelijker om nucleofiele reacties uit te voeren met alcoholen, aminen en andere verbindingen. Als R een elektronendonorgroep is en via de elektronenwolk wordt overgedragen, zal de elektronenwolkdichtheid van het C-atoom in de -NCO-groep toenemen, waardoor het minder kwetsbaar wordt voor de aanval van nucleofielen, en zal zijn reactievermogen met actieve waterstofverbindingen toenemen. afname. B. Inductie-effect: Omdat het aromatische diisocyanaat twee NCO-groepen bevat, zal, wanneer het eerste -NCO-gen deelneemt aan de reactie, vanwege het geconjugeerde effect van de aromatische ring, de -NCO-groep die niet deelneemt aan de reactie de rol spelen van een elektronenabsorberende groep, zodat de reactieactiviteit van de eerste NCO-groep wordt verbeterd, wat het inductie-effect is. C. sterisch effect: Als in aromatische diisocyanaatmoleculen twee -NCO-groepen zich tegelijkertijd in een aromatische ring bevinden, is de invloed van de ene NCO-groep op de reactiviteit van de andere NCO-groep vaak groter. Wanneer twee NCO-groepen zich echter in verschillende aromatische ringen in hetzelfde molecuul bevinden, of als ze gescheiden zijn door koolwaterstofketens of aromatische ringen, is de interactie daartussen klein en neemt deze af naarmate de lengte van de koolwaterstofketen of de lengte toeneemt. toename van het aantal aromatische ringen.

41. Soorten actieve waterstofverbindingen en NCO-reactiviteit

A: Alifatische NH2> Aromatische groep Bozui OH> Water> Secundaire OH> Fenol OH> Carboxylgroep> Gesubstitueerd ureum> Amido> Carbamaat. (Als de elektronenwolkdichtheid van het nucleofiele centrum hoger is, is de elektronegativiteit sterker en is de reactieactiviteit met isocyanaat hoger en de reactiesnelheid sneller; anders is de activiteit laag.)

42. Invloed van hydroxylverbindingen op hun reactiviteit met isocyanaten

A: De reactiviteit van actieve waterstofverbindingen (ROH of RNH2) houdt verband met de eigenschappen van R: wanneer R een elektronenzuigende groep is (lage elektronegativiteit), is het moeilijk om waterstofatomen over te dragen, en de reactie tussen actieve waterstofverbindingen en NCO is moeilijker; Als R een elektronendonerende substituent is, kan de reactiviteit van actieve waterstofverbindingen met NCO worden verbeterd.

43. Wat is het nut van isocyanaatreactie met water

A: Het is een van de basisreacties bij de bereiding van polyurethaanschuim. De reactie daartussen produceert eerst een onstabiel carbaminezuur, dat vervolgens wordt afgebroken tot CO2 en aminen, en als het isocyanaat in overmaat aanwezig is, reageert het resulterende amine met het isocyanaat om een ureum te vormen.

44. Bij de bereiding van polyurethaanelastomeren moet het watergehalte van polymeerpolyolen strikt worden gecontroleerd

A: Er zijn geen belletjes nodig in elastomeren, coatings en vezels, dus het watergehalte in grondstoffen moet strikt gecontroleerd worden, meestal minder dan 0,05%.

45. Verschillen in katalytische effecten van amine- en tinkatalysatoren op isocyanaatreacties

A: Tertiaire aminekatalysatoren hebben een hoge katalytische efficiëntie voor de reactie van isocyanaat met water, terwijl tinkatalysatoren een hoge katalytische efficiëntie hebben voor de reactie van isocyanaat met een hydroxylgroep.

46. Waarom kan polyurethaanhars worden beschouwd als een blokpolymeer en wat zijn de kenmerken van de ketenstructuur?

Antwoord: Omdat het ketensegment van polyurethaanhars bestaat uit harde en zachte segmenten, verwijst het harde segment naar het ketensegment dat wordt gevormd door de reactie van isocyanaat, ketenverlenger en crosslinker op de hoofdketen van polyurethaanmoleculen, en deze groepen hebben een grotere samenhang energie, groter ruimtevolume en grotere stijfheid. Het zachte segment verwijst naar het koolstof-koolstof hoofdketenpolymeerpolyol, dat een goede flexibiliteit heeft en een flexibel segment is in de polyurethaanhoofdketen.

47. Wat zijn de factoren die de eigenschappen van polyurethaanmaterialen beïnvloeden?

A: Groepscohesie-energie, waterstofbinding, kristalliniteit, verknopingsgraad, molecuulgewicht, hard segment, zacht segment.

48. Welke grondstoffen zijn de zachte en harde segmenten van de hoofdketen van polyurethaanmaterialen?

A: Het zachte segment bestaat uit oligomere polyolen (polyester, polyetherdiolen, enz.) en het harde segment bestaat uit polyisocyanaten of hun combinatie met ketenverlengers van kleine moleculen.

49. Hoe beïnvloeden zachte segmenten en harde segmenten de eigenschappen van polyurethaanmaterialen?

A: Zacht segment: (1) Het molecuulgewicht van het zachte segment: ervan uitgaande dat het molecuulgewicht van het polyurethaan hetzelfde is, als het zachte segment polyester is, zal de sterkte van het polyurethaan toenemen met de toename van het molecuulgewicht van de polyesterdiol; Als het zachte segment polyether is, neemt de sterkte van polyurethaan af met de toename van het molecuulgewicht van polyetherdiol, maar neemt de rek toe. (2) De kristalliniteit van het zachte segment: het levert een grotere bijdrage aan de kristalliniteit van het lineaire polyurethaanketensegment. Over het algemeen is kristallisatie gunstig voor het verbeteren van de prestaties van polyurethaanproducten, maar soms vermindert kristallisatie de flexibiliteit van het materiaal bij lage temperaturen, en is het kristallijne polymeer vaak ondoorzichtig.

Hard segment: Het harde ketensegment beïnvloedt gewoonlijk de verzachtings- en smelttemperatuur en hoge temperatuureigenschappen van het polymeer. Polyurethanen bereid door aromatische isocyanaten bevatten stijve aromatische ringen, waardoor de polymeersterkte in het harde segment toeneemt en de materiaalsterkte over het algemeen groter is dan die van alifatische isocyanaatpolyurethaan, maar de weerstand tegen ultraviolette afbraak is slecht en vergeelt gemakkelijk. Alifatische polyurethaan vergeelt niet.

50. Classificatie van polyurethaanschuim

A: (1) hardschuim en zacht schuim, (2) schuim met hoge en lage dichtheid, (3) polyestertype, polyethertype schuim, (4) TDI-type, MDI-type schuim, (5) polyurethaanschuim en polyisocyanuraatschuim, (6) productie in één stap en prepolymerisatiemethode, continue productie en intermitterende productie, (8) blokschuim en vormschuim.

51. Basisreacties bij schuimbereiding

A: Het verwijst naar de reactie van -NCO met -OH, -NH2 en H2O, en bij reactie met polyolen verwijst de "gelreactie" in het schuimproces in het algemeen naar de vormingsreactie van carbamaat. Doordat de schuimgrondstof gebruik maakt van multifunctionele grondstoffen wordt een verknoopt netwerk verkregen waardoor het schuimsysteem snel kan geleren.

De schuimreactie vindt plaats in het schuimsysteem met de aanwezigheid van water. De zogenaamde "schuimreactie" verwijst in het algemeen naar de reactie van water en isocyanaat om gesubstitueerd ureum te produceren en CO2 vrij te geven.

52. Kernvormingsmechanisme van bellen

De grondstof reageert in een vloeistof of is afhankelijk van de temperatuur die door de reactie wordt geproduceerd, waarbij een gasvormige substantie ontstaat en het gas vervluchtigt. Met het voortschrijden van de reactie en de productie van een grote hoeveelheid reactiewarmte namen de hoeveelheid gasvormige stoffen en de vervluchtiging voortdurend toe. Wanneer de gasconcentratie boven de verzadigingsconcentratie stijgt, begint zich in de oplossingsfase een aanhoudende bel te vormen die opstijgt.

53. De rol van schuimstabilisator bij de bereiding van polyurethaanschuim

A: Het heeft het emulgerende effect, zodat de onderlinge oplosbaarheid tussen de componenten van het schuimmateriaal wordt verbeterd; Na de toevoeging van siliconenoppervlakteactieve stof wordt de verhoogde vrije energie die nodig is voor gasverspreiding verminderd, omdat deze de oppervlaktespanning γ van de vloeistof aanzienlijk vermindert, zodat de kans groter is dat de lucht die in de grondstof wordt verspreid, kiemvorming veroorzaakt tijdens het mengproces, wat draagt bij aan de productie van kleine belletjes en verbetert de stabiliteit van het schuim.

54. Stabiliteitsmechanisme van schuim

A: De toevoeging van geschikte oppervlakteactieve stoffen is bevorderlijk voor de vorming van fijne belletjesdispersie.

55. Vormingsmechanisme van schuim met open cellen en schuim met gesloten cellen

A: Het vormingsmechanisme van schuim met open cellen: in de meeste gevallen, wanneer er een grote druk in de bel is, is de sterkte van de belwand gevormd door de gelreactie niet hoog en is de wandfilm niet bestand tegen het veroorzaakte uitrekken door de stijgende gasdruk wordt de bellenwandfilm getrokken en ontsnapt het gas uit de breuk, waardoor het schuim met open cellen ontstaat.

Schuimvormingsmechanisme met gesloten cellen: voor het harde bellensysteem is de gelsnelheid, als gevolg van de reactie van polyetherpolyolen met multifunctioneel en laag molecuulgewicht met polyisocyanaat, relatief snel en kan het gas in de bel de belwand niet breken , waardoor het schuim met gesloten cellen wordt gevormd.

56. Schuimmechanisme van fysiek schuimmiddel en chemisch schuimmiddel

A: Fysisch blaasmiddel: Het fysieke blaasmiddel is dat de schuimporiën worden gevormd door de verandering van de fysieke vorm van een bepaalde substantie, dat wil zeggen door de uitzetting van samengeperst gas, de vervluchtiging van vloeistof of het oplossen van vaste stoffen.

Chemische blaasmiddelen: Chemische blaasmiddelen zijn verbindingen die, wanneer ze door hitte worden ontleed, gassen zoals kooldioxide en stikstof vrijgeven en fijne poriën in de polymeersamenstelling vormen.

57. Bereidingswijze van zacht polyurethaanschuim

A: Eénstapsmethode en prepolymeermethode

Prepolymeermethode: dat wil zeggen dat de polyetherpolyol en de overmaat TDI-reactie worden omgezet in een prepolymeer dat de vrije NCO-groep bevat, en vervolgens worden gemengd met water, katalysator, stabilisator, enz., om schuim te maken. Eénstapsmethode: een verscheidenheid aan grondstoffen wordt door berekening rechtstreeks in de mengkop gemengd en er wordt een stap gemaakt van schuim, die kan worden onderverdeeld in continu en intermitterend.

58. Kenmerken van horizontaal schuimen en verticaal schuimen

Evenwichtige drukplaatmethode: gekenmerkt door het gebruik van bovenpapier en bovenafdekplaat. Overloopgroefmethode: gekenmerkt door het gebruik van overloopgroef en landingsplaat van de transportband.

Verticale schuimeigenschappen: u kunt een kleine stroom gebruiken om een groot dwarsdoorsnedeoppervlak van schuimblokken te krijgen, en meestal een horizontale schuimmachine gebruiken om hetzelfde gedeelte van het blok te krijgen, het stroomniveau is 3 tot 5 keer groter dan het verticale schuimend; Door de grote doorsnede van het schuimblok is er geen boven- en onderhuid en is de randhuid ook dun, waardoor het snijverlies sterk wordt verminderd. De apparatuur bestrijkt een klein gebied, de installatiehoogte is ongeveer 12 ~ 13 m en de investeringskosten van de installatie en uitrusting zijn lager dan die van het horizontale schuimproces; Het is gemakkelijk om de trechter en het model te vervangen om cilindrische of rechthoekige schuimlichamen te produceren, vooral ronde schuimblokken voor roterend snijden.

59. Basispunten voor de selectie van grondstoffen voor de bereiding van zachtschuim

A: Polyol: polyetherpolyol voor gewoon blokschuim, het molecuulgewicht is over het algemeen 3000 ~ 4000, voornamelijk polyethertriol. Polyethertriol met een molecuulgewicht van 4500 ~ 6000 wordt gebruikt voor schuim met hoge veerkracht. Met de toename van het molecuulgewicht nemen de treksterkte, rek en veerkracht van het schuim toe. De reactiviteit van vergelijkbare polyethers nam af. Met de toename van de functionele graad van polyether wordt de reactie relatief versneld, wordt de mate van verknoping van polyurethaan verhoogd, wordt de schuimhardheid verhoogd en wordt de rek verminderd. Isocyanaat: De isocyanaatgrondstof van zacht polyurethaanschuim is voornamelijk tolueendiisocyanaat (TDI-80). De relatief lage activiteit van TDI-65 wordt alleen gebruikt voor polyester-polyurethaanschuim of speciaal polyetherschuim. Katalysator: De katalytische voordelen van het schuimen van zacht schuim in bulk kunnen grofweg in twee categorieën worden verdeeld: de ene betreft organometallische verbindingen, stannocaprylaat wordt het meest gebruikt; Een ander type zijn tertiaire aminen, gewoonlijk gebruikt als dimethylaminoethylethers. Schuimstabilisator: In polyester-polyurethaan-bulkschuim worden voornamelijk niet-silicium-oppervlakteactieve stoffen gebruikt, en in polyether-bulkschuim wordt voornamelijk organosilica-geoxideerd olefinecopolymeer gebruikt. Schuimmiddel: Over het algemeen wordt alleen water als schuimmiddel gebruikt als de dichtheid van de zachte blokbellen van polyurethaan groter is dan 21 kg per kubieke meter; Verbindingen met een laag kookpunt, zoals methyleenchloride (MC), worden alleen als hulpblaasmiddelen gebruikt in formuleringen met een lage dichtheid.

60. Invloed van omgevingsomstandigheden op de fysische eigenschappen van blokschuimen

A: Het effect van temperatuur: de schuimreactie van polyurethaan versnelt naarmate de materiaaltemperatuur stijgt, wat het risico van kernverbranding en brand in gevoelige formuleringen met zich meebrengt. De invloed van luchtvochtigheid: Met het toenemen van de luchtvochtigheid, als gevolg van de reactie van de isocyanaatgroep in het schuim met water in de lucht, neemt de hardheid van het schuim af en neemt de rek toe. De treksterkte van het schuim neemt toe met de toename van de ureumgroep. Het effect van atmosferische druk: Voor dezelfde formule wordt bij schuimen op grotere hoogte de dichtheid aanzienlijk verminderd.

61. Het belangrijkste verschil tussen het grondstoffensysteem dat wordt gebruikt voor koudgevormd zacht schuim en warmgevormd schuim

A: De grondstoffen die worden gebruikt bij het kouduitharden hebben een hoge reactiviteit en er is geen behoefte aan externe verwarming tijdens het uitharden. Afhankelijk van de warmte die door het systeem wordt gegenereerd, kan de uithardingsreactie in principe in korte tijd worden voltooid en kan de mal binnen enkele minuten na injectie van grondstoffen vrijkomen. De grondstofreactiviteit van heet uithardend vormschuim is laag en het reactiemengsel moet samen met de vorm worden verwarmd na het schuimen in de vorm, en het schuimproduct kan worden vrijgegeven nadat het volledig is gerijpt in het bakkanaal.

62. Wat zijn de kenmerken van koudgevormd zacht schuim vergeleken met warmgevormd schuim

A: ① Het productieproces vereist geen externe warmte, kan veel warmte besparen; ② Hoge doorzakcoëfficiënt (inklapbaarheidsverhouding), goede comfortprestaties; ③ Hoog reboundpercentage; ④ Schuim zonder vlamvertrager heeft ook bepaalde vlamvertragende eigenschappen; ⑤ Korte productiecyclus, kan schimmel besparen en kosten besparen.

63. Kenmerken en toepassingen van respectievelijk zachte bubbel en harde bubbel

A: Kenmerken van zachte bubbels: De celstructuur van zachte polyurethaanbellen is grotendeels open. Over het algemeen heeft het een lage dichtheid, goed elastisch herstel, geluidsabsorptie, luchtdoorlatendheid, hittebehoud en andere eigenschappen. Gebruik: voornamelijk gebruikt voor meubels, kussenmateriaal, voertuigzitkussenmateriaal, een verscheidenheid aan zachte vulling, gelamineerde composietmaterialen, industrieel en civiel zacht schuim wordt ook gebruikt als filtermateriaal, geluidsisolatiematerialen, schokbestendige materialen, decoratieve materialen, verpakkingsmaterialen en thermische isolatiematerialen.

Kenmerken van hardschuim: polyurethaanschuim heeft een laag gewicht, een hoge specifieke sterkte en een goede maatvastheid; De thermische isolatieprestaties van hard polyurethaanschuim zijn superieur. Sterke houdkracht; Goede verouderingsprestaties, lange adiabatische levensduur; Het reactiemengsel heeft een goede vloeibaarheid en kan de holte of ruimte met een complexe vorm soepel vullen. De grondstof voor de productie van polyurethaanhardschuim heeft een hoge reactiviteit, kan een snelle uitharding bereiken en kan een hoge efficiëntie en massaproductie in de fabriek bereiken.

Gebruik: gebruikt als isolatiemateriaal voor koelkasten, diepvriezers, koelcontainers, koude opslag, isolatie van oliepijpleidingen en warmwaterleidingen, muur- en dakisolatie van gebouwen, sandwichplaat voor isolatie, enz.

64. Kernpunten van het ontwerp van harde bellenformules

A: Polyolen: polyetherpolyolen die worden gebruikt voor hardschuimformuleringen zijn over het algemeen polypropyleenoxidepolyolen met hoge energie en een hoge hydroxylwaarde (laag molecuulgewicht); Isocyanaat: Momenteel is het isocyanaat dat voor harde bellen wordt gebruikt voornamelijk polymethyleenpolyfenylpolyisocyanaat (algemeen bekend als PAPI), dat wil zeggen ruw MDI en gepolymeriseerd MDI; Blaasmiddelen: (1) CFK-blaasmiddel (2) HCFK- en HFK-blaasmiddel (3) pentaanblaasmiddel (4) water; Schuimstabilisator: De schuimstabilisator die wordt gebruikt voor de formulering van hard polyurethaanschuim is over het algemeen een blokpolymeer van polydimethylsiloxaan en polyoxolefine. Momenteel zijn de meeste schuimstabilisatoren voornamelijk van het Si-C-type; Katalysator: De katalysator voor de formulering van harde bellen is voornamelijk tertiair amine, en de organotin-katalysator kan bij speciale gelegenheden worden gebruikt; Andere additieven: Afhankelijk van de vereisten en behoeften van verschillende toepassingen van hardschuimproducten van polyurethaan, kunnen vlamvertragers, openingsmiddelen, rookremmers, antiverouderingsmiddelen, schimmelwerende middelen, verhardingsmiddelen en andere additieven aan de formule worden toegevoegd.

65. Bereidingsprincipe van vormschuim voor de hele huid

A: Integraal huidschuim (ISF), ook wel zelfhuidend schuim (zelfhuidend schuim) genoemd, is een kunststofschuim dat op het moment van productie zijn eigen dichte huid produceert.

66. Kenmerken en toepassingen van microporeuze polyurethaanelastomeren

A: Kenmerken: polyurethaanelastomeer is een blokpolymeer, doorgaans samengesteld uit oligomeerpolyol, flexibel zacht segment met lange keten, diisocyanaat en ketenverlenger om een afwisselende opstelling van hard segment, hard segment en zacht segment te vormen, die een repetitieve structurele eenheid vormt. Het polyurethaan bevat niet alleen ammoniakestergroepen, maar kan ook waterstofbruggen vormen binnen en tussen moleculen, en de zachte en harde segmenten kunnen microfasegebieden vormen en microfasescheiding veroorzaken.

67. Wat zijn de belangrijkste prestatiekenmerken van polyurethaanelastomeren

A: Prestatiekenmerken: 1, hoge sterkte en elasticiteit, kan een breed scala aan hardheden hebben (Shaw A10 ~ Shaw D75) om een hoge elasticiteit te behouden; Over het algemeen kan de vereiste lage hardheid worden bereikt zonder weekmaker, dus er is geen probleem veroorzaakt door migratie van weekmakers; 2, onder dezelfde hardheid, hoger draagvermogen dan andere elastomeren; 3, uitstekende slijtvastheid, de slijtvastheid is 2 tot 10 keer die van natuurlijk rubber; 4. Uitstekende olie- en chemische bestendigheid; Aromatisch polyurethaan stralingsbestendig; Uitstekende zuurstofbestendigheid en ozonbestendigheid; 5, hoge slagvastheid, goede weerstand tegen vermoeidheid en schokbestendigheid, geschikt voor hoogfrequente buigtoepassingen; 6, flexibiliteit bij lage temperaturen is goed; 7, gewoon polyurethaan kan niet worden gebruikt boven 100 ℃, maar het gebruik van een speciale formule is bestand tegen 140 ℃ hoge temperaturen; 8, de vorm- en verwerkingskosten zijn relatief laag.

68. Polyurethaanelastomeren worden geclassificeerd op basis van polyolen, isocyanaten, productieprocessen, enz

A: 1. Volgens de grondstof van oligomeerpolyol kunnen polyurethaanelastomeren worden onderverdeeld in polyestertype, polyethertype, polyolefinetype, polycarbonaattype, enz. Polyethertype kan worden onderverdeeld in polytetrahydrofurantype en polypropyleenoxidetype volgens specifieke variëteiten; 2. Afhankelijk van het verschil tussen diisocyanaat, kan het worden onderverdeeld in alifatische en aromatische elastomeren, en onderverdeeld in TDI-type, MDI-type, IPDI-type, NDI-type en andere typen; Vanaf het productieproces worden polyurethaanelastomeren traditioneel onderverdeeld in drie categorieën: giettype (CPU), thermoplasticiteit (TPU) en mengtype (MPU).

69. Wat zijn de factoren die de eigenschappen van polyurethaanelastomeren beïnvloeden vanuit het perspectief van de moleculaire structuur?

A: Vanuit het oogpunt van de moleculaire structuur is polyurethaanelastomeer een blokpolymeer, doorgaans samengesteld uit oligomeerpolyolen, flexibel zacht segment met lange keten, diisocyanaat en ketenverlenger om een afwisselende opstelling van hard segment, hard segment en zacht segment te vormen, die een repetitieve vorm vormt structurele eenheid. Het polyurethaan bevat niet alleen ammoniakestergroepen, maar kan ook waterstofbruggen vormen binnen en tussen moleculen, en de zachte en harde segmenten kunnen microfasegebieden vormen en microfasescheiding veroorzaken. Deze structurele kenmerken zorgen ervoor dat polyurethaanelastomeren een uitstekende slijtvastheid en taaiheid hebben, ook wel "slijtvast rubber" genoemd.

70. Prestatieverschil tussen elastomeren van het gewone polyestertype en het polytetrahydrofuraanethertype

A: Polyestermoleculen bevatten meer polaire estergroepen (-COO-), die sterke intramoleculaire waterstofbruggen kunnen vormen, dus polyester-polyurethaan heeft een hoge sterkte, slijtvastheid en oliebestendigheid.

Het uit polyetherpolyolen bereide elastomeer heeft een goede hydrolysestabiliteit, weersbestendigheid, flexibiliteit bij lage temperaturen en schimmelbestendigheid. Artikelbron/Polymeerleeronderzoek

Posttijd: 17 januari 2024